هدف از انجام دادن این آزمون هاي تشخیص عیوب مختلف در جوش ( سطحی و عمقی ) می باشد، بدون اینکه قطعۀ جوش داده شده غیر قابل استفاده شود. بسیاري از موارد با تشخیص عیوب می توان فلز جوش را در آن موضع برداشته و با رسوب مجدد، اتصال کاملی بدست آورد. اغلب آزمون هاي غیر مخرب با استفاده از خواص فیزیکی فلز به کمک وسایل و تجهیزات خاص براي کشف عیوب استفاده می شود. آزمون هاي غیر مخرب شامل روش هاي مختلفی می باشد که هر یک از روش هاي براي منظورهاي مختلفی میتواند مورد استفاده قرار گیرد. باید توجه داشت که هیج قطعه اي با یک روش آزمون غیر مخرب نمیتواند مورد تایید کلی قرار گیرد.

انواع آزمون هاي غیر مخرب شامل:

1.رادیوگرافی آزمونRadiographic Test

2.آزمون امواج ماوراء صوت Test Ultrasonic

3.مغناطیسی ذرات آزمون Magnetic Particle Test

4.نفوذي رنگ هاي آزمون Liquid Penetrant Test

5.آزمون نشت یابی Test Leakage

6.آزمون میدان الکترومغناطیسی Test Electromagnetic

7.آزمون امواج مادون قرمز Test red Infera

8.آکوستیکی انتشار آزمون Acoustic Emission Test

9.لرزه آنالیز آزمون Vibration Analysis Test

10.مغناطیسی میدان نشت آزمون Magnetic Flux Leakage Test

11.آزمون رادیوگرافی با نوترون Test Radiographic Neutron

12.چشمی بازرسی آزمون Visual & Optical Test

در ادامه روش هاي متداول در صنعت را بطور خلاصه مورد بررسی و ارزیابی قرار میدهیم.

1.رادیوگرافی Radiographic Inspection

یکی از مفیدترین و متداول ترین روش بازرسی و کیفیت و سلامت جوش در قطعات با ابعاد، اشکال و مواد مختلف، رادیوگرافی به کمک اشعۀ الکترومغناطیسی ایکس یا گاما می باشد. اشعۀایکس یا گاما از داخل قطعه کار عبور کرده و قسمتی از آن جذب و مقداري از آن، از طرف دیگر قطعه عبور می کند. اگر فیلم یا صفحۀ حساس در طرف دیگر مستقیماً قرار داشته باشد، اشعه بر روي آن اثر می کند. میزان سفیدي و سیاهی فیلم بستگی به ضخامت ي دارد که اشعه از آن عبور کرده است. اگر بر اثر عیوب مختلف این ضخامت کمتر شود با ایجاد سایه اي تیره رنگ تصویري از آن عیب بر روي فیلم تشکیل و آن را قابل تشخیص می نماید.بعد از ظاهر کردن فیلم و مطالعۀ ناحیه هاي روشن تر و تاریک تر می توان وضعیت،اندازه و نوع عیب را تشخیص داد. البته نمونه ها و استانداردهایی براي مقایسۀ فیلم بدست آمده با آنها وجود دارد. در انجام آزمایش رادیوگرافی از رادیوایزوتوپ ها از قبیل ایریدیوم – کبالت – سلنیوم – سزیوم و غیره و همچنین از اشعه ایکس که توسط مولدهاي ایکس تولید میشوند استفاده نمود.فیلم هاي صنعتی مورد استفاده نیز در 2 کلاس فیلمهاي سرعت پایین و سرعت بالا توسط کارخانجات شناخته شده از قبیل کداك، آگفا، فوجی، فوما تامین میگردد.سرعت این فیلم ها تاثیر مستقیمی بر روي وضوح تصویر بر روي فیلم ها دارد. در جدول زیر مشخصات فیلم هاي مورد استفاده در صنعت بر اساس کلاس بندي استانداردمشخص گردیده اند.

کارخانه سازنده : کداک Kodak –آگفا AGFA –فوجی FUJI –فوما FOMA

فیلم سرعت پایین MX-125 – D4 – IX-50 – R4

فیلم سرعت بالا AA-400 -D7 – IX-100 – R7

2 .آزمایش با امواج ماوراء صوتی Testing Ultrasonic

در این آزمایش از امواج فرکانس بالا 20MHz – 500KHz براي تشخیص موقعیت و اندازة عیوب سطحی و عمق نظیر خلل و فرج، ترك، سربارة محبوس شده، نفوذ ناقص و حتی ضخامت جوش یا قطعه کار استفاده میگردد. این روش که بسیار حساس و دقیق است براي فلزات آهنی و غیر آهنی و حتی غیر فلزات ( سرامیک، پلاستیک، بتون ) نیز قابل استفاده و داراي کاربرد می باشد.اصول کلی روش بدین ترتیب است که با عبور جریان الکتریکی متناوب از کریستال کوارتز، انرژي الکتریکی به انرژي مکانیکی تبدیل می شود. در قسمت اول سیکل سطح کریستال منبسط شده و در نیم سیکل دیگر منقبض می شود و بدین ترتیب ارتعاش مکانیکی ایجاد می شود. اگر سطح صاف شدة مورد آزمایش با این سطح منتشر کنندة موج تماس حاصل نماید امواج به طور مؤثر از Probe به داخل قطعه منتقل می شود. امواج با حرکت در داخل قطعه با برخورد به هر سطح منعکس کننده بازگشت پیدا میکنند. اگر کوچکترین عیبی در مسیر این امواج باشد، تمام یا قسمتی از موج دربرخورد با این عیب، منعکس می شود و در روي صفحه کاملاً مشهود خواهد بود.اگر منحنی استانداردي که نشان دهندة فاصله یا زمان رفت و برگشت موج است درروي صفحه موجود باشد، به راحتی می توان فاصلۀ عیب را تا سطح نیز تعیین کرد.از مزایایی این روش سرعت عمل زیاد، حساسیت خوب (بیشتر از رادیوگرافی)، هزینۀکم و نا محدود بودن بزرگی موضع مورد بازرسی را نام برد.اما از محدودیت هاي آن نیز به صاف بودن سطح و عدم کاربرد آن براي جوش ها واتصالات با شکل هاي پیچیده و همچنین نیاز به مهارت و تجربه در کاربرد آن می باشد.

همانطور که اشاره شد این روش میتوان براي موارد زیر استفاده نمود:

- ضخامت سنجی

- مشخص نمودن عیب تورق

- عیب یابی

- تعیین میزان خوردگی

3 .بازرسی با ذرات مغناطیسی Inspection Particle Magnetic

بازرسی با ذرات مغناطیسی یکی از روش هاي ساده و سریع براي آشکار کردن بعضی عیوب سطحی غیر قابل رویت و یا کمی زیر سطح نظیر ترك هاي خیلی ریز، ذرات سربارة محبوس نشده و خلل و فرج که در عمق زیادي قرار نداشته باشند است.در این روش از یک جریان قوي ایجاد کننده حوزه مغناطیسی در جوش استفاده میشود که پس از پاشیدن پودر مغناطیسی شونده بر روي منطقۀ جوش، اگر عیوبی در سطح یا لایه زیر سطح وجود داشته باشد موجب قطع میدان و خطوط مغناطیس شده و منجر به تمرکز ذرات پودر در اطراف عیب می شود ( ایجاد قطب هاي مغناطیسی در دو طرف عیب). به این ترتیب اندازه، شکل و موقعیت عیب مشخص می شود. طبیعی است که هرچه عیب در عمق پایین تري باشد نیاز به حوزة مغناطیسی قوي تر بوده و این تمرکزذرات در سطح نامشخص تر است.این روش براي ترك یابی و بعضی عیوب دیگر مکمل روش هاي غیر مخرب می باشد.یکی از محدودیت هاي این روش این است که فقط می توان براي فلزاتی استفاده کردکه در اثر عبور جریان الکتریکی حوزة مغناطیسی در آن ایجاد می شود.

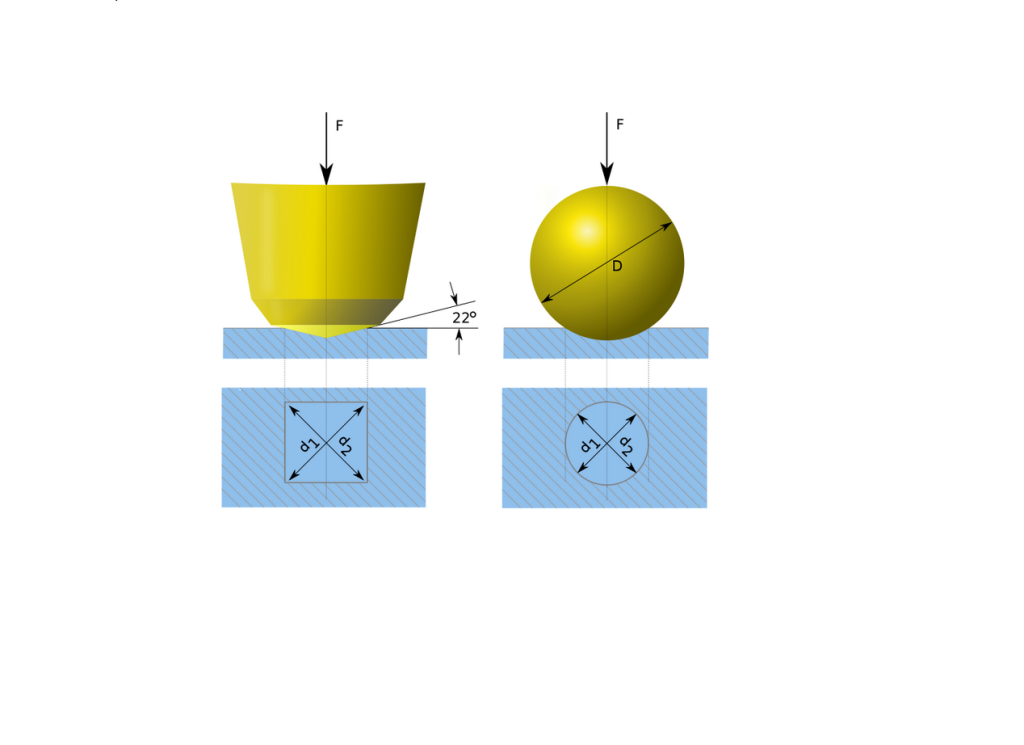

4 .بازرسی به کمک رنگ هاي نفوذ کننده Inspection Penetrate Dye

یکی دیگر از روش هاي بازرسی عیوب سطحی در جوش نظیر ترك هاي ریز سطحی استفاده از محلول هاي رنگی نفوذ کننده و آشکارساز Developer است. مزیت عمدة این روش نسبت به روش قبل ( ذرات مغناطیس شونده ) امکان کاربرد آن براي فلزات آهنی و غیر آهنی و حتی مواد غیر فلزي است. مواد رنگی خاص معلق در مایعات با سیالیت، قدرت نفوذ و خاصیت خیس کنندگی خیلی بالا، بر روي سطح مورد بازرسی پاشیده می شود. در صورت وجود عیوب سطحی، این مایع در آن نفوذ کرده، سپس سطح آن را با آب یا پارچه تمیز می کنند. با بکار بردن پودر آشکارساز مخصوص رنگ باقی مانده در داخل عیوب و حفره ها جذب شده و موضع عیب را بطور وسیع تري ظاهرمی سازد.رنگهاي نفوذي یا به رنگ قرمز میباشد که در زیر نور سفید دیده میشود و یا فلورسنت میباشد که در زیر نور سیاه قابل رویت خواهد بود.

5.چشمی بازرسی Visual Inspection

یکی از اثرگذارترین، سریع ترین و کم خرج ترین روش براي کنترل و بررسی بعضی عیوب نظیر موارد زیر، بازرسی چشمی می باشد که این آزمایش غالباً با دقت و کمک انواع ذره بین با درشت نمایی 5- 10 مرتبه انجام می گیرد.

عیوبی را که می توان با بازرسی چشمی تشخیص داد عبارتند از:

خلل و فرج هایی که تا سطح جوش امتداد دارند

سوختگی و بریدگی کنارة جوش و یا پر نشدن کامل شکاف جوش

حفرة انتهایی جوش همراه با سوراخ ناشی از انقباض حاصل از انجماد

گردة جوش اضافی و یا سررفتن فلز جوش

موج هاي زیاد، ناموزون و خشن پشت جوش در اثر حرکات موجی و زیگزاکی غیر

یکنواخت با الکترود یا مشعل

قطرات چسبیده شدة جرقه و ترشح و یا اثرات لکۀ قوس در کنارة خط جوش

ترکیدگی ها در جوش یا منطقۀ مجاور جوش که قابل تشخیص با چشم به کمک

ذره بین باشند

جا به جا شدن، تاب برداشتن و تغییر ابعاد اجزاء مورد جوش

تعمیر عیوب جوش

جوش هاي داراي عیب را می توان بر اساس استاندارد مرجع تعمیر نمود و یا تمام آن را برداشته و مجدداً بطور کامل جوش داد. معیار پذیرش جوش تعمیر شده مطابق جوش هاي اصلی بوده و با همان روش باید مورد آزمایش قرار گیرد. روش هاي تعمیرعیوب به قرار زیر می باشد : جهت تعمیر عیب Overlap و تحدب بیش از حد، جوش اضافی باید به روش مناسبی برداشته شود (معمولاً سنگ می زنند)

تقعر بیش از حد حوضچۀ چالۀ جوش، کمبود در اندازة جوش و بریدگی کنار جوش را بایستی با جوشکاري تکمیلی ضخامت مورد نظر را جبران نمود.

ذوب ناقص، تخلخل بیش از حد و حبس سرباره بایستی در قسمت هاي مشکوك را با سنگ برداشته و مجدداً جوش داد.

ترك در جوش یا فلز پایه: در این حالت عمق نفوذ ترك باید به کمک آزمایش هايمناسب ( PT و MT ) تعیین نمود و یک دو طرف ترك برداشته شده و مجدداً با جوش پر کرد.

لکۀ قوس بایستی با سنگ فرز برداشته شود.

سوراخ هاي اضافی را بایستی با جوش پر شوند و پس از جوش با تست هاي غیرمخرب کنترل نمود.

پشت بند جوش هاي شیاري، اگر سازه تحت بار استاتیکی باشد، لزومی به برداشتن آن نیست ولی اگر تحت بار دینامیکی باشد بایستی پشت بند را برداشت.

قسمت هاي انتهایی جوش در انتهاي کار بهتر است با جوش دادن روي یک قطعه ورق اضافی آن را خاتمه داد و پس از اتمام جوشکاري اگر سازه تحت بار استاتیکی باشد نیازي به حذف آن نیست ولی اگر تحت بار دینامیکی باشد بایستی قطعۀ اضافی را حذف کرده و لبۀ جوش با عمق هم سطح و سنگ زده شود و از سلامت جوش مطمئن شد.